INTRODUZIONE

Attivando i moduli

- ordini produzione

- gestione lotti

- gestione distinta base

sarà possibile gestire tutta la fase di trasformazione delle materie prime in semi lavorati o in prodotto finito.

CONFIGURAZIONE

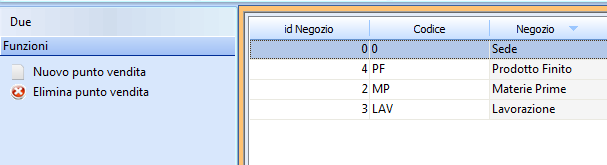

La procedura di trasformazione chiede che vengano generati 3 magazzini come mostrato nell’immagine

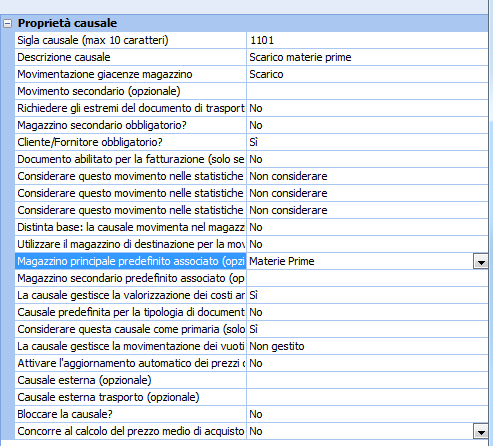

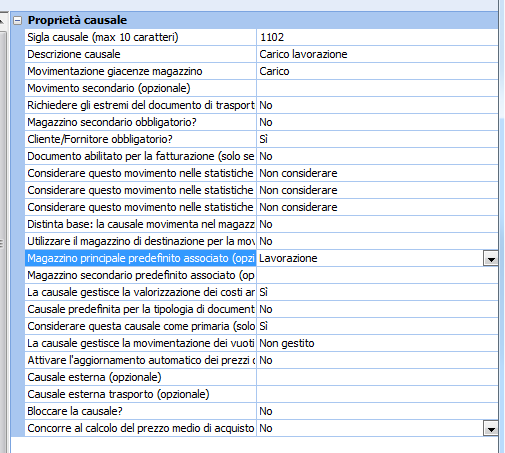

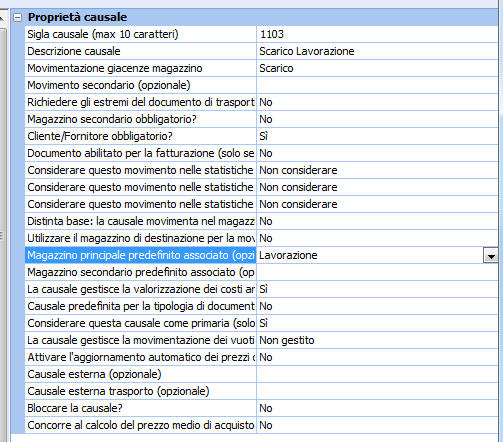

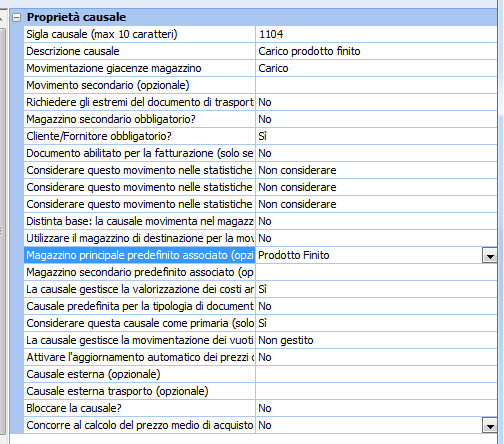

poi devono essere configurate 4 causali specifiche per i movimenti di magazzino delle materie prime e del prodotto finito

nelle 4 immagini seguenti verranno mostrate le configurazioni tipo delle causali necessarie alla produzione

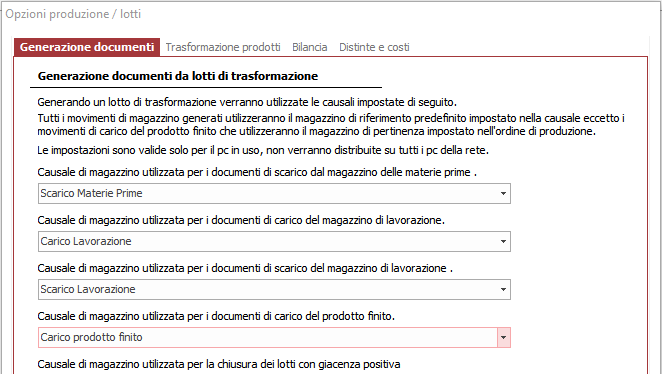

A questo punto serve impostare i tipi di causale utilizzate nelle varie fasi della lavorazione

Quindi andando in Impostazioni > Generale > Produzione

Selezionare la sezione di “Produzione” e impostarla in questo modo

Serve anche creare un’anagrafica di materie prime e di prodotti finiti di base per la gestione della produzione .

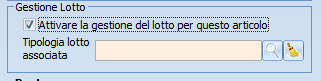

N.B. : Ogni prodotto finito dovrà avere una distinta base allegata e dovrà avere il flag di gestione del lotto

N.B. : Ogni materia prima dovrà avere il flag di gestione del lotto e potrà essere utilizzato il concetto dell’articolo alternativo , quindi in fase di picking dei prodotti questi potranno essere sostituiti dagli alternativi in caso di giacenza scarsa

N.B. : Verificare che la precisione decimale del magazzino sia congrua con le necessità del cliente

UTILIZZO

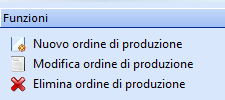

La produzione inizia con la generazione di un ordine di produzione , quindi andando in Magazzino > Ordini di produzione , verrà mostrato l’elenco degli ordini già attivi e vi sarà la possibilità di gestire il tipo di documento con queste funzioni

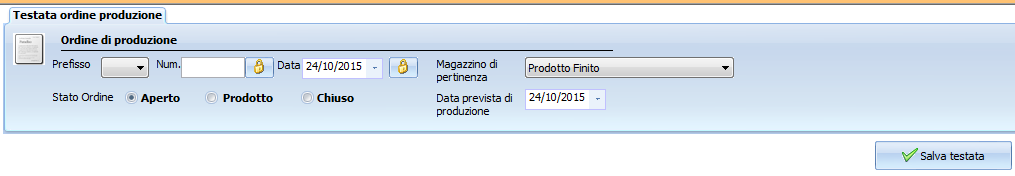

Generando un nuovo ordine di produzione apparirà prima la richiesta di inserire i dati di testata , come mostrato nell’immagine

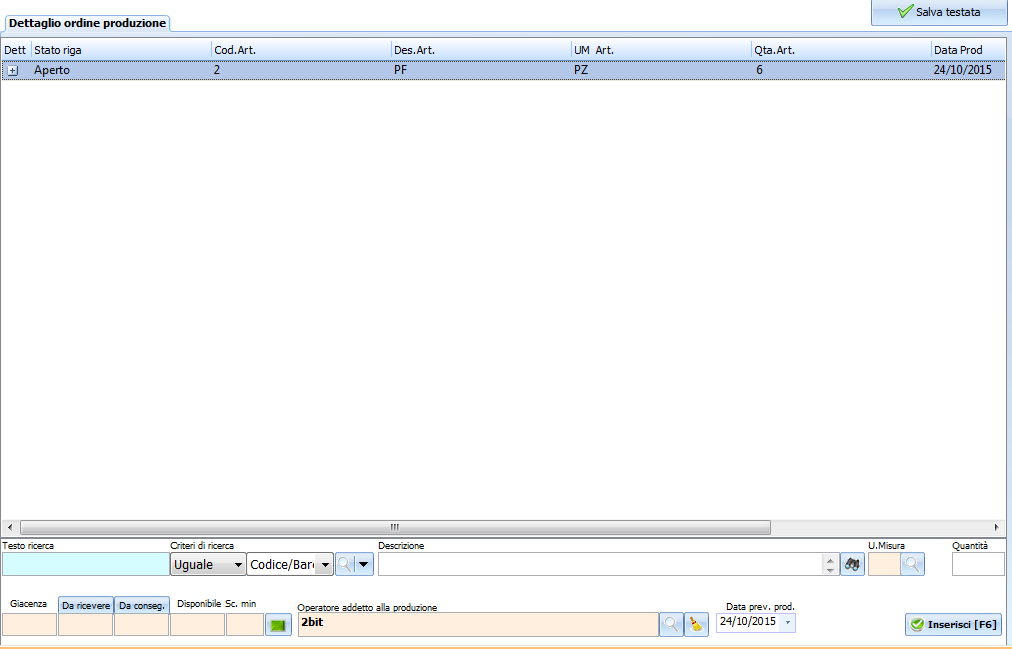

Poi di inserire il corpo del documento

N.B. : Ogni ordine di produzione ha un magazzino di pertinenza , questo magazzino sarà il magazzino dove verrà caricato il prodotto finito

N.B.: Ogni riga del documento ha associato un operatore addetto alla produzione e una data di prevista produzione , questi dati verranno utilizzati per guidare gli operatori nella produzione

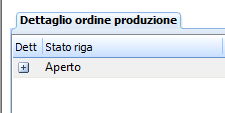

Il dettaglio dell’ordine di produzione mostra queste due celle

La prima se cliccata mostra la distinta di prelievo che verrà proposta all’operatore , il codice lotto o l’articolo alternativo verranno calcolati al momento del recupero della materia prima

Mentre lo stato della riga mostra se la riga è stata prodotta o meno.

Esiste la possibilità di riaprire una riga erroneamente chiusa con la funzione

![]()

Facendo il login con un utente operatore con delle righe di produzione associate e aperte e andando in backoffice nella sezione di Magazzino > Gestione lotti

![]()

una volta cliccato sulla funzione

![]()

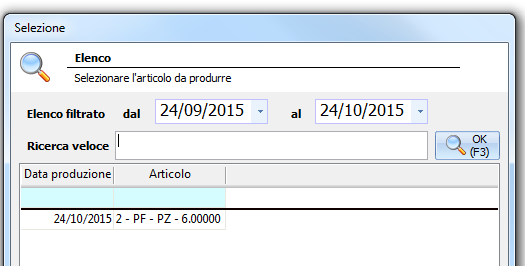

apparirà una maschera che permetterà all’utente di selezionare la richiesta di produzione da gestire

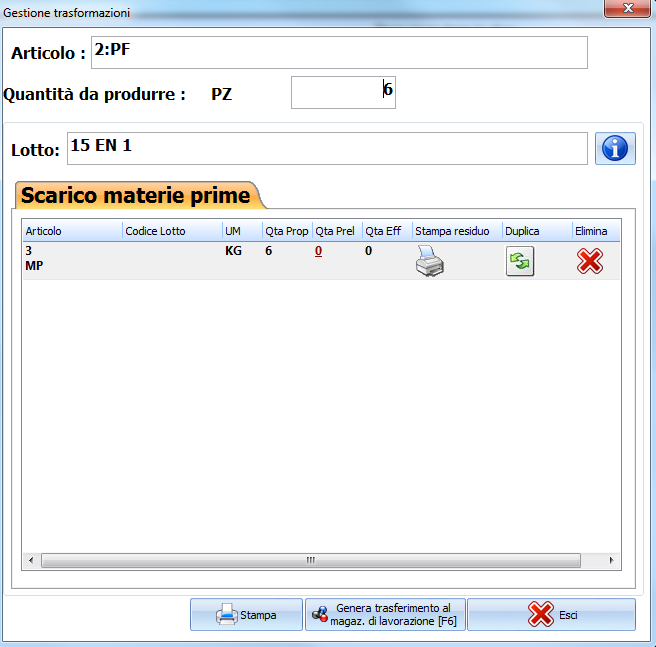

Selezionandola e confermando verrà generato il lotto di produzione e verrà avviata la gestione della produzione

Una volta arrivati in questo punto l’operatore potrà stamparsi il foglio di picking delle materie prime e

una volta recuperati tutti i prodotti dovrà andare ad inserire le quantità effettivamente prelevate dal magazzino.

N.B.: A causa della possibile concorrenzialità della gestione del lotto, potrebbe capitare che a due operatori venga proposto lo stesso lotto in fase di prelievo , in questo caso l’operatore dovrà recuperare ugualmente un lotto del prodotto indicato e dovrà andare a modificare il lotto indicato nella schermata eseguendo un doppio click nella cella del codice lotto e caricando il codice del lotto prelevato

Una volta inserite le quantità prelevate verrà eseguita la produzione e verrà inserita la quantità effettiva utilizzata .

Cliccando il tasto

![]()

si completa la gestione della trasformazione e si abilita la possibilità di caricare il prodotto finito

Quindi cliccando su “CARICO LOTTO” si possono andare ad inserire nel magazzino di pertinenza dell’ordine di produzione le quantità prodotte .

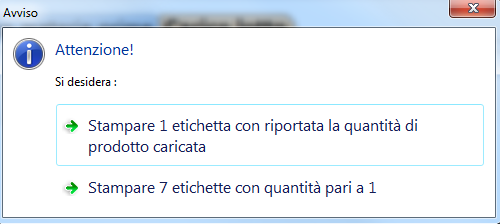

In questa fase sarà possibile anche stampare le etichette di confezionamento cliccando il tasto

Questa funzione chiederà all’operatore se desidera stampare una etichetta riportante la quantità del prodotto confezionato oppure se desidera stampare una etichetta per ogni pezzo confezionato con questa maschera

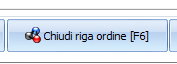

Una volta conclusa la fase produttiva servirà chiudere la riga dell’ordine cliccando questo tasto

A questo punto se l’operatore ricomincia una nuova fase produttiva non verrà più mostrato questo articolo nella lista

GESTIONE RIAPPROVVIGIONAMENTO

Attivando il modulo ordini di produzione viene data la possibilità di generare degli ordini di acquisto recuperando i dati di impegno degli ordini di produzione

Andando in

BACKOFFICE > Impostazioni > Generale > Documenti

e scegliendo LAVAGNA

Si può attivare questa funzione

![]()

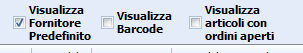

Quindi andando in gestione delle giacenze di magazzino e recuperando la colonna

![]()

Verrà mostrata in tempo reale la disponibilità del magazzino , e impostando le opzioni in questo modo

Verrà visualizzato otre che la disponibilità delle materie prime anche il fornitore predefinito.

In fine selezionando le righe in sotto scorta e cliccando su questo pulsante

![]()

Verranno copiate in lavagna le materie prime con il valore ( POSITIVO ) delle disponibilità

questi dati saranno poi utilizzabili per effettuare l’ordine a fornitore di riapprovvigionamento della merce